¿Cómo diseñar moldes de muebles de plástico?

Diseño moldes de muebles de plástico Es un proceso complejo que requiere una cuidadosa consideración de varios factores para garantizar la producción de muebles funcionales y de alta calidad. Estos moldes se utilizan para dar forma y crear los componentes de muebles de plástico, como sillas, mesas y armarios. Aquí tienes una guía paso a paso sobre cómo diseñar moldes de muebles de plástico:

1. Defina sus requisitos:

Antes de iniciar el proceso de diseño, es fundamental establecer requisitos claros para el molde de plástico para muebles. Considere factores como el tipo de mueble que está fabricando, el material plástico que se utilizará, el volumen de producción y la calidad deseada de los productos finales.

2. Selección de materiales:

Elige el material plástico adecuado para tus muebles. Los diferentes plásticos tienen propiedades únicas, que incluyen resistencia, flexibilidad, durabilidad y resistencia a factores ambientales. Los plásticos comunes utilizados en la producción de muebles incluyen polipropileno (PP), polietileno (PE), cloruro de polivinilo (PVC) y acrilonitrilo butadieno estireno (ABS).

3. Determinar el tipo de molde:

Existen varios tipos de moldes utilizados en la fabricación de muebles de plástico, entre ellos:

Moldes de Inyección: Son los moldes más comunes para muebles de plástico. Implican inyectar plástico fundido en la cavidad de un molde, que luego se enfría y solidifica para tomar la forma deseada.

Moldes de soplado: Adecuados para muebles huecos, los moldes de soplado utilizan aire comprimido para expandir el material plástico dentro de la cavidad del molde.

Moldes de compresión: Los moldes de compresión se utilizan para tiradas de baja producción e implican comprimir material plástico entre dos mitades del molde calentadas para formar la forma.

Moldes rotacionales: Ideales para muebles grandes y huecos, los moldes rotacionales giran un molde alrededor de dos ejes perpendiculares para distribuir uniformemente el material plástico dentro del molde.

Seleccione el tipo de molde que mejor se adapte a sus necesidades específicas de diseño y producción de muebles.

4. Cree el diseño del molde:

La fase de diseño del molde implica los siguientes pasos:

Diseño del producto: cree un modelo 3D detallado o un dibujo CAD (diseño asistido por computadora) del mueble. Asegúrese de que el diseño esté optimizado para molduras de plástico, teniendo en cuenta los ángulos de inclinación, los cortes y el espesor de la pared.

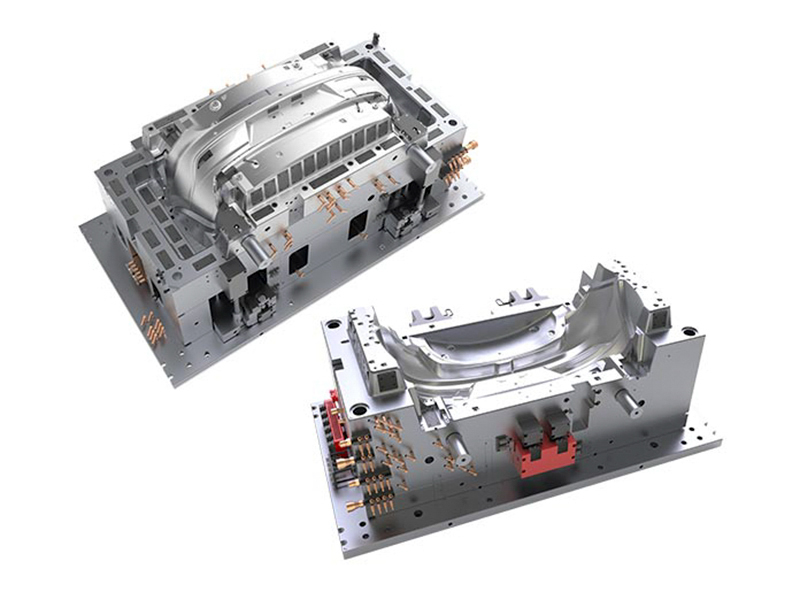

Diseño de núcleo y cavidad: Diseñe el núcleo y la cavidad del molde, que definen la forma final del componente del mueble. Preste atención a la línea de separación, donde el molde se separa en dos mitades, y asegúrese de que encajen correctamente entre ellas.

Diseño de canales y compuertas: determine la ubicación y el tamaño del sistema de canales y compuertas a través de los cuales se inyectará el plástico fundido en la cavidad del molde.

Sistema de enfriamiento: Incluir un sistema de enfriamiento en el diseño del molde para controlar la temperatura del molde durante el proceso de producción.

Sistema de expulsión: planifique un sistema de expulsión, como pasadores o manguitos expulsores, para retirar la pieza moldeada del molde después de que se enfríe y solidifique.

5. Considere el análisis del flujo del molde:

El análisis del flujo del molde es una simulación que ayuda a predecir cómo fluirá el plástico fundido y llenará la cavidad del molde. Puede identificar problemas potenciales como trampas de aire, líneas de soldadura o llenado incompleto. Este análisis puede informar ajustes al diseño del molde para obtener resultados óptimos.

6. Prototipo y prueba:

Antes de proceder con la producción en masa, es recomendable crear un molde prototipo para probar el diseño. Esto le permite identificar cualquier defecto de diseño, ajustar el molde y garantizar que el producto final cumpla con sus estándares de calidad.

7. Construya el molde:

Una vez finalizado y probado el diseño del molde, es hora de construir el molde real. Los fabricantes de moldes expertos utilizarán mecanizado CNC, mecanizado por descarga eléctrica (EDM) y otras técnicas para crear componentes de molde precisos.

8. Pruebas y Ajustes:

Una vez construido el molde, se somete a pruebas para verificar su funcionalidad. Esto incluye ejecutar tiradas de producción de muestra, inspeccionar las piezas moldeadas en busca de defectos y realizar los ajustes necesarios para optimizar el rendimiento del molde.

9. Producción:

Una vez que el molde esté listo y completamente probado, se puede poner en producción. El molde se carga en una máquina de moldeo por inyección (para moldes de inyección) o en la maquinaria adecuada para otros tipos de moldes. El material plástico se funde y se inyecta en la cavidad del molde, donde se enfría y solidifica para crear los componentes del mueble.

10. Mantenimiento y Reparaciones:

El mantenimiento regular y, si es necesario, las reparaciones del molde son esenciales para garantizar una calidad y una longevidad constantes. La limpieza, la lubricación y la reparación de cualquier desgaste o daño son parte del mantenimiento del molde.

11. Control de calidad:

Implementar un proceso integral de control de calidad para inspeccionar y probar el muebles moldeados piezas. Esto garantiza que cumplan con las especificaciones deseadas, incluido el tamaño, la forma y la integridad estructural.

Buscar...

Buscar... English

English